Was ist eine thermische Vakuumkammer und wie funktioniert sie?

Grundlegende Informationen zu den von unseren Thermal Vacuum Chambers (TVC) durchgeführten Tests, die die Umgebungsbedingungen, unter denen Objekte im Weltraum funktionieren, genau reproduzieren.

Was ist eine thermische Vakuumkammer (TVC)?

Die von Angelantoni Test Technologies hergestellten thermischen Vakuumkammern ACS sind Geräte, die hauptsächlich zur Simulation von Umgebungsbedingungen im Weltraum eingesetzt werden.

Die häufigsten Anwendungen einer thermischen Vakuumkammer (TVC) beziehen sich auf Tests der Satellitenleistung, die Kontrolle des thermischen Zyklus und das Testen von Komponenten, Subsystemen und kompletten Satelliten in einer vollständig kontrollierten Umgebung. Die Tests sind in der Lage, die Bedingungen im Raum durch die gleichzeitige Kontrolle zweier Umgebungsparameter: Druck und Temperatur genau zu reproduzieren.

Die Bedeutung von Satellitentests

Vakuumbedingungen simulieren den einzigartigen Kontext, in dem ein thermischer Austausch im Umgebungsraum möglich ist: durch Strahlung und Leitung.

Es ist wichtig, vor dem Start Tests durchzuführen, damit die Satelliten unter allen Bedingungen getestet werden können, die ihre Leistung beeinträchtigen könnten. Wird das Verhalten des Satelliten im Weltraum nicht vorab untersucht, besteht die häufigste Gefahr darin, dass die Komponenten des Satelliten selbst einfrieren oder überhitzen.

Darüber hinaus ist zu beachten, dass Satelliten einem Druck von unter 10-6 mbar ausgesetzt sind.

Komponentenschäden im Weltraum werden größtenteils durch Sonnenstrahlung verursacht, die nicht von der Atmosphäre gefiltert wird (AM0 – Luftmasse 0). Abhängig von der Umlaufbahn, die die Satelliten durchlaufen müssen, kann die thermische Austauschrate mehr oder weniger hoch sein. Einige Satelliten umkreisen eine 90-minütige Umlaufbahn bei Temperaturen um + 150 °C, wenn sie dem Sonnenlicht ausgesetzt sind, und bei Temperaturen um - 190 °C, wenn sie sich in einer Sonnenfinsternis befinden.

Mithilfe thermischer Modelle wird eine thermische Analyse des Entwurfs durchgeführt, die anschließend verifiziert und getestet wird. ACS hat dank seiner umfassenden Erfahrung mit verschiedenen Techniken, die bei der Simulation von Umwelttests angewendet werden, eine breite Palette von TVC entwickelt.

Thermische Systeme

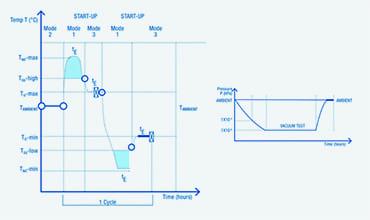

Temperaturwechsel: Wird verwendet, um das Prüfobjekt (DUT) dem Wechsel hoher und niedriger Temperaturen innerhalb eines Temperaturbereichs von typischerweise - 100 °C bis + 100 °C auszusetzen, während der Druck auf Werten unter 10-6 mbar gehalten wird (Hochvakuum). Während der Satellit thermischen Wechseln ausgesetzt ist, ist es möglich, dass HF-Signale (Hochfrequenzsignale) über spezielle Wellenleiter in der Kammer ausgetauscht werden. Diese Tests können bis zu einem Monat dauern.

Wärmebilanz: zur Validierung des thermisch-mathematischen Modells des Satelliten. Die Tests werden durchgeführt, indem eine Umgebung mit einem Temperaturbereich geschaffen wird, der dem ähnelt, dem der Satellit im Orbit ausgesetzt ist (unter -180 °C). Einige Teile des Satelliten werden auch durch heiße Quellen (Lampen oder IR-Strahler) erhitzt, um die Wirkung von Sonnenstrahlen zu simulieren, die lokal zu Temperaturen von +150 °C führen können. Während dieser Tests wird der Satellit unter einem konstanten Druck von 10-6 mbar gehalten.

Basierend auf unterschiedlichen Testanforderungen, Wirtschaftlichkeit und Flexibilität steht eine breite Palette thermischer Systeme zur Verfügung, wie zum Beispiel:

- Flutung mit flüssigem Stickstoff (Siedemodus)

- Flüssigstickstoffflutung (Siedebetrieb) mit Heizelementen (Lampen oder IR-Strahler)

- Teilflutung mit flüssigem Stickstoff (Siedebetrieb) mit Heizelementen (Lampen oder IR-Strahler)

- Flüssigstickstoff-Druckkreislauf mit Heizelementen (Lampen oder IR-Strahler)

- Unter Druck stehender gasförmiger Stickstoffkreislauf

- Kombinierter Modus für flüssigen und gasförmigen Stickstoff

- Mechanische Kühlung mit Zwischenflüssigkeit

Wie funktioniert eine thermische Vakuumkammer?

1. Der äußere Körper

Der Außenkörper des Prüfvolumens (Behälters) besteht aus hochwertigem Edelstahl und sein Design wird durch die FEM-Analyse (Finite-Elemente-Methode) unterstützt, um die Stahldicke zu optimieren, um den Druckunterschieden zwischen der Innen- und Außenumgebung standzuhalten. Schweißen und Oberflächenbearbeitung werden behandelt, um Leckraten und Ausgasungen zu minimieren und so das Erreichen eines tiefen Vakuums zu ermöglichen.

2. Das thermische Feld

Das Testvolumen des TVC ist ein thermoregulierter Edelstahlzylinder, der sogenannte Shroud, der durch seine Innenflächenbestrahlung die Wärme auf den Prüfling überträgt. Zwei scheibenförmige Hitzeschilde verschließen die beiden Enden des Zylinders, um ein gleichmäßiges Temperaturfeld um den Prüfling (DUT) herum zu erreichen. Die Hülle besteht aus zwei laminierten Blechen mit einem Abstand von wenigen Millimetern dazwischen. Dieser Raum dient der Durchleitung der Thermoflüssigkeit aus der thermischen Stromerzeugungsanlage. Auf diese Oberfläche wird eine spezielle schwarze Farbe aufgetragen, die eine Schicht mit hohem Emissionsgrad (> 0,9) und niedrigem RML (zurückgewonnener Massenverlust <1 % bei 150 °C) erzeugt, was den Wärmeaustausch unter Hochvakuumbedingungen maximiert. Manchmal befindet sich im Testvolumen eine „Thermoplatte“, auf der einige Proben platziert werden, um thermische Zyklen mit Wärmeübertragung durch Leitung durchzuführen.

Je nach Anwendungstyp stehen verschiedene Arten von Temperaturregulierungssystemen zur Verfügung:

Temp. Bereich von - 70 ° C bis + 150 ° C. Mechanische Kühlung mit Zwischenflüssigkeit

Die Flüssigkeit, typischerweise ein diathermisches Öl, das durch Kühlgas gekühlt oder elektrisch erhitzt wird, wird von einer Magnetkupplungspumpe in einem geschlossenen Kreislauf durch die Ummantelung zirkuliert. Ein Vorteil dieses Systems sind die geringen Betriebskosten.

Temp. Bereich von - 180 ° C bis + 150 ° C. Unter Druck stehender gasförmiger Stickstoff

Mittels eines speziellen Ventilators zirkuliert unter Druck stehender gasförmiger Stickstoff im Gehäuse und behält eine Dichte bei, die den Wärmeaustausch begünstigt und eine gute Temperaturgleichmäßigkeit über die gesamte Strahlungsfläche gewährleistet. Die Erwärmung erfolgt mittels Elektroheizungen, die Kühlung durch Versprühen von flüssigem Stickstoff im Kreislauf. Dieses System ermöglicht eine hervorragende Temperaturregulierung im gesamten Bereich.

Temp. Bereich von - 196 °C bis + 150 °C Flüssiger Stickstoff + Bestrahlungsgeräte

In diesem Fall wird die Ummantelung ganz oder teilweise mit flüssigem Stickstoff gefüllt und erreicht so eine Temperatur von -90 °C (zwischen -196 °C und -185 °C, abhängig vom Druck im Kreislauf). Dadurch entsteht eine strahlende kryogene Umgebung um das zu testende Objekt. Die Zirkulation des LN2 in der Umhüllung kann natürlicher Art sein oder durch eine Pumpe erzwungen werden. Die Erwärmung des Prüflings bzw. die Regelung von Zwischentemperaturen erfolgt mittels Heizelementen (Infrarotlampen oder -strahler), die auf speziellen Strukturen im Prüfvolumen angebracht sind.

Angelantoni Test Technologies hat eine breite Palette standardmäßiger und kundenspezifischer thermischer Vakuumkammern und Weltraumsimulatoren entwickelt, die mit hochwertigen Komponenten von erstklassigen Lieferanten gebaut werden.

3.Die Vakuumerzeugungsanlage

Die Vakuumerzeugungsanlage besteht aus einer Reihe hochwertiger Vakuumpumpen bekannter Marken. Die erste Vakuumstufe (Primär- oder Grobpumpen) wird von Trockenpumpen durchgeführt, wodurch das Risiko eines Ölrückflusses ausgeschlossen ist und der Wartungsaufwand sehr gering ist. Es ermöglicht den Übergang vom Umgebungsdruck auf Werte um 10-2 mbar in kurzer Zeit. Die zweite Stufe, bestehend aus anspruchsvolleren Pumpen (Kryogenpumpen), ermöglicht die Erzielung eines Hochvakuums bei erhöhter Zuverlässigkeit der Leistungen. Der typische Enddruck in der Kammer liegt bei ca. 1x10-6 mbar, kann jedoch zeitabhängig auf Werte im Bereich von 10-8 mbar absinken.

4. Das Kontroll- und Managementsystem

Das Steuerungs- und Managementsystem des TVC besteht aus einer vollautomatischen Kombination von Hardware- und Softwarekomponenten. Sequenzierung, Sicherheitsverriegelungen und Bedienerschnittstellen werden über die SPS, den Kern des Steuerungssystems, implementiert. Im Falle eines Ausfalls von Versorgungseinrichtungen wie Strom, pneumatischer Versorgung, Kühlwasserzirkulation usw. bietet die SPS integrierte Verriegelungen auf Subsystemebene, um die Sicherheit des Bedienpersonals, des Testobjekts und der Anlagenausrüstung zu gewährleisten. Es stehen HMI-Geräte für die lokale (Bedientafel) und Fernsteuerung (PC-spezifische Software) zur Verfügung, die an die SPS angeschlossen sind.